| Курсы валют |

|

****************************************************************************************************************

Классификация методов очистки воды |

НИИ ЭМ МГТУ им. Н.Э. Баумана

Механическая очистка воды |

![Распечатать страницу]() |

|

<<<

назад

Процеживание |

|

<<<

Механическая очистка воды кратко

Процеживание.

процесс извлечения довольно крупных включений из жидкости при прохождении ее через решетки, сетки, ткани, пористые материалы и т.д.

Процесс осуществляется в двух вариантах:

1. На поверхности. При поверхностном процеживании из воды извлекаются все частицы, превышающие размеры пор фильтрующей основы или пор, формируемых задержанными частицами, которые сами об¬разуют фильтрующий слой. При этом чем меньше размеры пор фильтрующей основы, тем более высоким будет достигаемый эффект.

2. В глубине фильтрую¬щего материала. Отложение взвешенных веществ в порах фильтрующей ос¬новы (объемное фильтрование) происходит, если их размер меньше размера пор и траектория движения частиц приводит к их контакту с поверхностью поровых каналов. Этому способст¬вуют: диффузия за счет броуновского движения; прямое столк¬новение; инерция частиц; прилипание за счет ван-дер-ваальсовых сил; осаждение под действием гравитационных сил; вращатель¬ное движение под действием гидродинамических сил.

Выбор поверхностного или объемного фильтрования обуслов¬лен требуемым качеством фильтрата, свойствами воды и ее за¬грязнений, а также экономическими соображениями.

Для задерживания ветоши, мусора, стружки и т.д. используются решетки. В вертикальных или наклонных решетках ширина прозоров обычно составляет 15...20 мм, хотя, следует отметить, что в последнее время стали использовать решетки с меньшими прозорами вплоть до 4 мм. Обычно решетки устанавливают под углом к горизонту 60°. Для удаления осадка с входной повер¬хности решеток используют ручную или механическую очистку. Достаточно широкое распространение в отечественной практике получили решетки механические поворотные типа МГТ конструкции Гипрокоммунводоканала и механизированные малогабаритные вертикальные РМВ 600/800 конструкции МосводоканалНИИпроекта. При использовании решеток-дробилок улавливаются крупные взвешенные вещества и затем измельчаются до 10 мм и менее. В настоящее время используют несколько типоразмеров таких решеток, например, РД-200 производительностью 60 м3/ч и диаметром сетчатого барабана 200 мм.

Для выделения волокнистых веществ из сточных вод целлюлозно-бумажных и текстильных предприятий используют волокноуловители, например с использованием перфорированных дисков или в виде движущихся сеток с нанесенным на них слоем волокнистой массы.

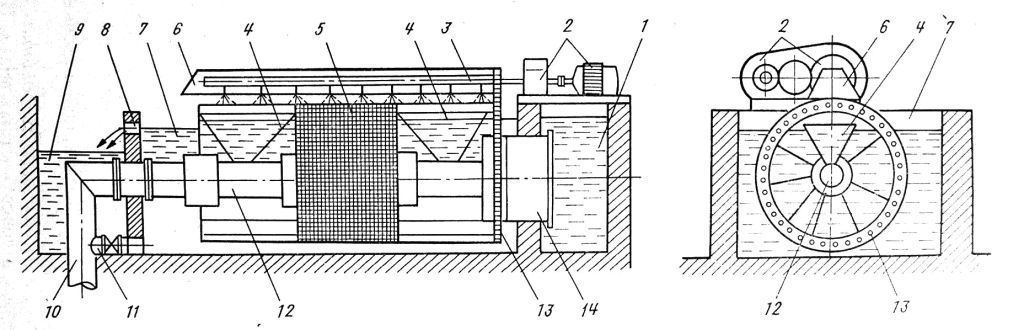

При извлечении относительно легких веществ, например ила, волокнистых включений, применяются представленные на рисунке барабанные сетки. Размер ячеек сетки из нержавеющей стали или полимеров 0,5х0,5 мм. Рабочая сетка размещается между поддерживающими сетками с размером отверстий 10х10 мм. Интенсивность фильтрования на БС прини¬мают 25 ... 62 л/с на 1 м2 смоченной площади сетки.

|

|

|

|

Схема работы

барабанных сеток. Из бокового канала исходная вода через перфорированную часть соосно расположенного полого вала вводится внутрь вращающегося барабана, фильтруется через сетку и проникает в камеру, а далее через окна отводится в канал фильтрата. При засорении сетки и достижении максимального перепада уровней воды автоматически включается промывное устройство, которое промывает полосу сетки на верхней образующей барабана. Промывная вода собирается воронками и по глухой части полого вала отводится за пределы аппарата.

Обозначения

9, 1 — канал профильтрованной и исходной воды; 10 — отвод промывной воды; 13 — передаточный меха¬низм; 8 — окна отвода фильтрата; 7 — камера; 12 — осевой трубопровод барабана с. воронками 4 для сбора промывной воды; 3 — промывное устройство; 6 — ограждение из оргстекла; 2 — электропривод для вращения барабана; 14 — ввод исходной воды во внутрь барабана; 11 — опорожнение; 5 — фильтрующие элементы барабана.

|

Отстаивание |

****************************************************************************************************************

|

<<<

Механическая очистка воды кратко

Отстаивание.

Отстаивание – процесс извлечения веществ из воды, основанный на свободном оседании (всплывании) примесей с плотностью больше (меньше) плотности воды. Процесс отстаивания реализуют в песколовках, отстойниках и нефте-жироуловителях, которые, как правило, являются проточными, так как осаждение взвеси в них происходит при непрерывном движении воды от входа к выходу.

Песколовки используют для очистки сточных вод от песка и частиц металла размером более 0,25 мм. В зависимости от направления движения сточной воды применяют горизонтальные песколовки с прямолинейным и круговым движением воды, тангенциальные, вертикальные и аэрируемые. Отстойники используют для очистки сточных вод от механических частиц размером менее 0,1 мм, а также от частиц нефтепродуктов. В зависимости от направления движения потока сточной воды приме¬няют горизонтальные, вертикальные, радиальные, тонкослойные или комбинированные отстойники. На¬звание отстойников дано в соответствии с направлением и ха¬рактером движения воды в них. По высоте в отстойниках раз¬личают зоны: осаждения, накопления и уплотнения осадка. Со¬держание взвешенных веществ в осветленной воде после отстой¬ников не должно превышать 8—15 мг/л.

Горизонтальный отстойник — прямоугольный, вытянутый в направлении движения воды резервуар, в ко¬тором осветляемая вода движется в направлении, близком к горизонтальному, вдоль отстойника. Горизонтальные отстойники устанавливают на очистных сооружениях с расходом сточных вод 10000 15000 м3/сут. Для равномерности распределения воды в поперечном сечении отстойника его объем делят в продольном направлении перегородками на самостоятельно действующие секции.

Вертикальный отстойник — круглый в плане и в очень ред¬ких случаях квадратный железобетонный (реже стальной) резервуар значительной глубины с камерой хлопьеобразования водоворотного типа в центральной трубе и с конусным днищем для накопления и уплотнения осадка. Вертикальные отстойники применяют на очистных сооружениях производительностью примерно до 10000 м3/сут. Обрабатываемая вода движется вертикально — снизу вверх. Сбор осветленной воды предусматривается периферийными и радиальными желобами с затопленными отверстиями или с треугольными водосливами.

Радиальный отстойник — круглый в плане же¬лезобетонный резервуар, высота которого невелика по сравне¬нию с его диаметром, в который осветляемая вода подво¬дится снизу в центр и изливается через воронку, обращенную широким концом кверху. Вода в отстойнике движется от центра к периферии в радиальном направлении, близком к горизон¬тальному. Радиальные отстойники чаще всего используют при расходах сточных вод более 20000 м3/сут.

Для удаления осадка служит медленно вращающаяся ме¬таллическая ферма с укрепленными на ней скребками, сгребаю¬щими осадок к центру отстойника, откуда он непрерывно или периодически выпускается или откачивается. Одним концом ферма опирается на опору в центре отстойника, а другим — на тележку, двигающуюся по стенке отстойника.

СНиП рекомендует использовать радиальные от¬стойники при обработке высокомутных вод и в системах обо¬ротного водоснабжения.

Отстойники с малой глубиной осаждения. В сооружениях тонкослойного осветления осаждение взве¬си протекает в малом слое воды, образуемом устройством на¬клонных элементов, обеспечивающих быстрое выделение взвеси и ее сползание по наклонной поверхности элементов в зону хлопьеобразования и осадкоуплотнения. Уменьшение высоты потока снижает удельную нагрузку на площадь отстаивания, повышает стабильность его гидродинами¬ческой структуры. Среди методов интенсификации процесса осаждения примесей воды отстаивание в тон¬ком слое является одним из наиболее перспективных. Сущность его заключается в ламинаризации потока воды (Re = 60 ... 80). В России и за рубежом разработаны различные конструкции тонкослойных отстойников с использо¬ванием пластмасс, стеклопластиков и других материалов, обе¬спечивающих легкое сползание и удаление осадка с поверх¬ности.

****************************************************************************************************************

Горизонтальный отстойник |

1 — отвод осветленной и подача исходной воды; 2 — водосборный карман; 3 — лотки децентрализованного сбора осветленной воды; 4 — тонкослойные модули; 5 — зона осветления воды; 6 — струенаправляющая перегородка; 7 — лотки для сбора и отведения воды из камеры; 8 — камера хлопьеобразования; 10 — перфорированные водораспределительные трубы; 11 — удаление осадка из отстойника; 12 — короба для сбора и удаления осадка из отстойника; 13 — затопленный водослив, отделяющий камеру от отстойника.

****************************************************************************************************************

Вертикальный отстойник |

1 и 5 — подача исходной и отвод осветленной воды; 2 и 3 — кольцевой и радиальные водосборные лотки; 4 __ водоворотная камера; 6 — зона осветления воды; 7 — гаситель; 8 — зона накопления и уплотнения осадка; 9 — конусный отражатель; 10 — удаление осадка; 11 — контактная загрузка из вспененного полистирола; 12 — сетка

****************************************************************************************************************

Радиальный отстойник |

1,11 — подача и отвод воды; 2 — сопло; 3 — грязевой приямок; 4 — рециркулятор; 5 — скребки; 6 — вращающаяся ферма; 7 — служебный мостик; 8 — водосливные окна; 9 — зона осветления воды; 10 — кольцевой водосборный лоток; 12 — тонкослойные блоки; 13 — отвод осадка.

****************************************************************************************************************

Тонкослойный модуль (Отстойник с малой глубиной осаждения) |

3 и 11— подача исходной и отвод осветленной воды; 4 — гравийная камера хлопьеобразования; 6 — слой взвешенного осадка; 2 — отвод осадка; 5 — перегородки; 1 — корпус отстойника; 10 — поперечные перфорированные водосборные трубы; 11 — центральный водосборный канал; 9 — тонкослойные модули; 7 — окна для отвода избытка осадка в осадкоуплотнитель 8.

****************************************************************************************************************

Очистка воды в поле действия центробежных сил |

|

<<<

Механическая очистка воды кратко

Очистку сточных вод в поле действия центробежных сил

осуществляют в открытых или напорных гидроциклонах и центрифугах. Процесс осветления основан на выделении из воды грубодисперсных примесей под действием центробежных сил, значительно превышающих силы тяжести. Часто такие аппараты используют при предварительном осветлении поверхностных вод перед подачей на основные очистные сооружения хозяйственно-питьевого водоснабжения.

Гидроциклоны могут быть открытыми и напорными.

Открытые гидроциклоны применяют для выделения из сточной воды крупных твердых примесей со скоростью осаждения более 0,02 м/с, они бывают одноярусными и многоярусными.

Напорные гидроциклоны бывают обычными или могут объединяться в несколько, образуя мультициклоны.

Основные достоинства гидроциклонов: высокая производительность, высокая эффективность при больших скоростях, небольшие габаритные размеры, простота обслуживания. Однако существуют и недостатки: непостоянство эффективности из-за зависимости от состава исходной воды и колебаний скорости; абразивное изнашивание.

|

|

Обозначения на схеме напорного циклона

1 - сменная насадка для выпуска осадка; 2 и 4 — коническая и цилиндрическая часть; 3, 5 — питающий и сливной патрубки, 6 — отвод осветленной воды.

Обозначения на схеме мультициклона

1, 5 — сливной и питающий патрубки; 2, 9 — камера сбора осветленной и распределения исходной воды; 3 — разделительные плиты; 4 цилиндрическая часть аппарата; 6 — гидроциклоны диаметром 10 мм (15 или ЛО ми); 7 — шламовая камера; 8 — патрубок сброса шлама; 10 — входное отверстие.

|

|

Существуют напорные гидроциклоны, обеспечивающие очистку сточной воды и от твердых частиц, и от нефтепродуктов. Сточная вода через установленный тангенциально по отношению к корпусу гидроциклона входной трубопровод поступает в гидроциклон. Вследствие закручивания потока сточной воды твердые частицы отбрасываются к стенкам гидроциклона и стекают в шламосборник, откуда они периодически удаляются. Сточная вода с содержащимися в ней нефтепродуктами движется вверх. При этом вследствие меньшей плотности нефтепродуктов они концентрируются в ядре закрученного потока, который поступает в приемную камеру, и через трубопровод нефтепродукты выводятся из гидроциклона для последующей утилизации. Сточная вода, очищенная от твердых частиц и нефтепродуктов, скапливается в камере, откуда через трубопровод отводится для дальнейшей очистки. Трубопровод с регулируемым проходным сечением предназначен для выпуска воздуха, концентрирующегося в ядре закрученного потока очищаемой сточной воды.

Такие гидроциклоны используют для очистки сточных вод прокатных цехов с концентрацией твердых частиц и нефтепродуктов соответственно 0,13...0,16 и 0,01...0,015 кг/м3 и эффективностью их очистки около 0,7 и 0,5. При расходе очищаемой сточной воды 5 м3/ч перепад давлений в гидроциклоне составляет 0,1 МПа.

|

****************************************************************************************************************

Фильтрование воды |

|

<<<

Механическая очистка воды кратко

Фильтрование воды

Фильтрование применяют для очистки воды от тонкодисперсных примесей с малой их концентрацией. Его используют как на начальной стадии очистки, так и после некоторых методов физико-химической или биологической очистки.

При пропуске воды через фильтрующие может происходить три вида фильтрования:

задержание примесей на поверхности фильтрующего слоя (пленочное фильтрование);

задержание примесей в порах фильтрующего слоя (объемное фильтрование);

одновременное образование примесями пленки и их отложение в порах загрузки.

В большинстве случаев на современных фильтрах пленка не образуется и примеси вместе с водой проникают в толщу фильтрующего слоя, при этом глубинa проникновения загрязнений в толщу загрузки тем больше, чем больше скорость фильтрования, крупнее зерна фильтрующего слоя и чем меньше размеры частиц взвеси, извлекаемых из воды.

Для очистки воды фильтрованием применяют в основном два типа фильтров:

зернистые, в которых очищаемую воду пропускают через насадки несвязанных пористых материалов;

микрофильтры (патронные фильтры), фильтроэлементы которых изготовляют из связанных пористых материалов (сеток, натуральных и синтетических тканей, спеченных металлических порошков и т. п.).

|

****************************************************************************************************************

Зернистые фильтры (насыпные фильтры) |

Зернистые фильтры (насыпные фильтры) применяют для очистки больших расходов воды от мелкодисперсных твердых примесей. Как правило, они представляют собой вертикальные аппараты, корпус которых образован обечайкой и приварным эллиптическим днищем и крышкой. Внутри корпуса насыпана фильтрующая загрузка. Достоинством конструкции фильтра является развитая поверхность фильтрования, а также простота конструкции и высокая эффективность.

|

Обозначения на схеме зернистого фильтра

Очищаемая вода по трубопроводу 4 поступает в корпус 1 фильтра и проходит через фильтровальную загрузку 3 из частиц мраморной крошки, шунгизита и т. п., расположенную между пористыми перегородками 2 а 5. Очищенная от твердых частиц сточная вода скапливается в объеме, ограниченном пористой перегородкой 5, и выводится из фильтра через трубопровод 8. По мере осаждения твердых частиц в фильтровальном материале перепад давлений на фильтре увеличивается и при достижении предельного значения перекрывается входной трубопровод 4 и по трубопроводу 9 подается сжатый воздух. Он вытесняет из фильтровального слоя 3 воду и твердые частицы в желоб 6, которые затем по трубопроводу 7 выводятся из фильтра.

|

|

Достоинством конструкции фильтра является развитая поверхность фильтрования, а также простота конструкции и высокая эффективность.

|

|

Фильтры с зернистой загрузкой классифицируют:

1. по скорости фильтрования:

медленные (0,1-0,3 м/ч);

скорые (5...12 м/ч)

сверхскоростные (36... 100 м/ч);

2. по давлению, при котором они работают:

напорные;

безнапорные;

3. по направлению фильтрующего потока:

однопоточные;

многопоточные

4. по крупности фильтрующего материала:

мелкозернистые;

среднезернистые;

крупнозернистые;

5. по количеству фильтрующих слоев:

однослойные;

двухслойные;

многослойные.

|

|

Обозначения на схеме зернистого фильтра

1 – цилиндрический корпус фильтра, 2 – верхняя распределительная система, 3 – нижняя распределительная система,

4 – люк для загрузки фильтрующего материала, 5 – фильтрующий материал, 6 – поддерживающий слой.

|

|

Обозначения на схеме зернистого фильтра

1 – цилиндрический корпус фильтра, 2 – верхняя распределительная система, 3 – нижняя распределительная система,

4 – патрубок для гидрозагрузки фильтрующего материала, 5 – патрубок для гидровыгрузки фильтрующего материала, 6 – лаз, 7 – фильтрующий материал.

|

****************************************************************************************************************

Дренажные системы фильтров (распределительные системы) |

Дренажные системы фильтров - Важнейший элемент зернистых фильтров!

Задача нижней дренажной системы – равномерно собирать и отводить профильтрованную воду (подавать промывную) без выноса загрязнений и фильтрующих материалов.

Задача верхней распределительной системы - равномерная подача очищаемой воды по фильтрующей поверхности, а также сбор и отвод промывной воды, содержащей загрязнения, без выноса фильтрующего материала.

В настоящее время в фильтрах применяются колпачковые и лучевые дренажно-распределительные системы или системы щелевого ложного дна, именно такие системы и рекомендует применять СНиП 2.04.02-84.

Лучевые (трубчатые) распределительные системы — чугунные, асбестоцементные, пластмассовые или стальные трубы с отверстиями или щелями, а также трубы изготовленные из пористых материалов, укладываемые параллельно на расстоянии 0,25 ... 0,35 м друг от друга и присоединяемые к коллектору (трубе большего диаметра или каналу), расположенному в середине днища фильтра. В зависимости от типа системы трубы укладываются или в поддерживающие слои графия или без поддерживающих слоев.

Принципиальная схема лучевой распределительной системы |

Колпачковая дренажная система фильтров (колпачковая распределительна система) |

Колпачковая распределительная система представляет собой систему колпачков, монтируемых на дренажном дне или на распределительных трубах из расчета 35... 50 колпачков на квадратный метр площади фильтра. Выпускаются колпачки двух видов: щелевые пластмассовые и фарфоровые или пористые. Скорость движения воды или водовоздушной смеси в щелях колпачков составляет не менее 1,5 м/с. Общая площадь проходных отверстий всех колпачков должна составить 0,8... 1,0% рабочей площади фильтра.

Применение колпачковых дренажей в условиях водовоздушной промывки позволяет уменьшить расход промывной воды, снизить строительную стоимость сооружений за счет уменьшения диаметров трубопроводов и снижения объема резервуаров хранения промывной воды.

![]() |

![]() |

|

Обозначения на схеме колпачковой распределительной системы фильтров

1 — длиннохвостный щелевой колпачок; 2 — воздухораспределитель; 3 — «ложное дно» в виде железобетонной плиты; 6, 7 — воздух и вода;

4 — фильтрующая загрузка; 5 — «водяная подушка»; 8 — щели; 9 — щель для входа воздуха.

|

Распределительная система из пористых керамических или бетонных плит |

Распределительная система из пористых керамических или бетонных плит устраивается в виде промежуточного днища, не требует поддерживающего слоя.

Размеры пор в плитах в два с лишним раза больше размеров пустот в фильтрующем слое при среднем диаметре зерен песка 0,75 мм. Поэтому загрязнения, прошедшие через фильтрующий слой, проходят и через пористый дренаж, практически не загрязняя его. Плиты изготовляют и из пористого бетона сборными и реже в монолите. Замену плит производят через 7...8 лет.

****************************************************************************************************************

Промывка зернистых фильтров. |

Основным достоинством зернистых фильтров является возможность регенерации – эффективной безреагентной промывки – фильтрующего материала. Как правило, зернистые фильтры промывают обратным током воды (водяная промывка) или воды и сжатого воздуха (водо-воздушная промывка). Для этого фильтрующие материалы взрыхляют и поддерживают во взвешенном состоянии, зерна загрузки находятся в движении и непрерывно соприкасаются друг с другом, в результате чего налипшие на них загрязнения оттираются и вместе с потоком промывной воды через дренажную систему фильтра сбрасываются в канализацию. Фильтр промывают до тех пор, пока вода, переливаемая в желоба, не станет прозрачной.

Несмотря на то, что промывка фильтров является лишь вспомогательным процессом, она может оказать решающее влияние на нормальный режим работы фильтров. Если в процессе промывки фильтрующая загрузка отмывается недостаточно, то это приводит к постепенному накоплению остаточных загрязнении, что сокращает фильтроцикл, а в отдельных случаях и вовсе выводит фильтр из работы. Поэтому конструктивное оформление большинства деталей и оборудования фильтров диктуется условиями его промывки.

Основной задачей при расчете промывки фильтров является установление такой интенсивности промывки и такого относительного расширения слоя загрузки, при которых обеспечивается практически полная отмывка зерен загрузки от прилипших к ним в процессе фильтрования загрязнений.

Обратная промывка состоит из следующих этапов:

1. остановка работы фильтра;

2. понижение уровня воды в фильтре;

3. нижняя подача воды ( воды с воздухом) для взрыхления загрузки;

4. нижняя подача воды для обратной промывки фильтрующего материала (8-10 мин);

5. замедление обратной промывки для равномерного осаждения фильтрующих слоев;

6. верхняя подача воды для уплотнения загрузки.

В некоторых современных фильтрующих системах предусмотрены и дополнительные промывные режимы, обеспечивающие наиболее эффективную промывку. Выбор того или иного режима промывки зернистого фильтра определяется назначением аппарата, типом загрузки, количеством фильтрующих слоев, требованиями, предъявляемыми к очищенной воде, и т.д.

****************************************************************************************************************

Фильтрующие материалы (загрузки фильтров). |

Фильтрующая загрузка является основой в процессе фильтрования, поэтому правильный выбор имеет первостепенное значение для получения высококачественного фильтрата.

При выборе фильтрующего материала основополагающими являются его стоимость и соблюдение определенных технических требований, к числу которых относятся: надлежащий фракционный состав загрузки; определенная степень однородности размеров ее зерен; механическая прочность; химическая стойкость материалов по отношению к фильтруемой воде.

Степень однородности размеров зерен, фильтрующей загрузки и ее фракционный состав существенно влияют на работу фильтра. Использование более крупного фильтрующего материала, чем это предусмотрено, влечет за собой снижение качества фильтрата. Использование более мелкого фильтрующего материала вызывает уменьшение фильтроцикла, перерасход промывной волы и удорожание эксплуатационной стоимости очистки воды. Использование фильтрующих материалов с большой степенью неоднородности по величине зерен, превышающей допустимые пределы, ухудшает условия их промывки, а также приводит к образованию поверхностной фильтрующей пленки, что ухудшает работу скорых фильтров.

1. Механическая прочность – один из важнейших показателей качества фильтрующего материала. Она оценивается двумя показателями:

истираемостью - процентом износа материала вследствие трения зерен друг о друга во время промывок;

измельчаемостью - процентом износа вследствие растрескивания зерен.

При истирании и измельчении материала происходит повышение гидравлического сопротивления верхнего слоя фильтрующей загрузки из-за забивания мелочью и выноса измельченных зерен с промывной водой.

2. Химическая стойкость по отношению к фильтруемой воде - способность материала противостоять растворению, т.е. не насыщать фильтруемую воду веществами, вредными для здоровья людей или для технологических процессов.

table width=100% border=0 cellpadding=0 cellspacing=0>

Наиболее распространенными фильтрующими материалами являются: |

1. Кварцевый песок — гранулированный материал светло-бежевого цвета речной или карьерный. Кварцевый песок используется для удаления механических примесей в процессах водоподготовки и очистки сточных вод, при небольшом содержании примесей известняка отвечает всем требованиям, предъявляемым к фильтрующим материалам.

2. Зёрна дробленого антрацита — гранулированный материал черного цвета, предназначенный для удаления механических примесей в процессах водоподготовки и очистки сточных вод. Антрацит обладает высокой мономинеральностью, однородностью по гранулометрическому составу, межзерновой пористостью, и как следствие, повышенной грязеемкостью, имеет меньшую плотность, чем кварцевый песок, и поэтому его обычно используют в качестве верхнего слоя загрузки двухслойных фильтров.

3. Керамзит представляет собой гранулированный пористый материал, получаемый обжигом глинистого сырья. Зерна дробленого керамзита имеют более развитую поверхность и соответственно лучшие технологические свойства по сравнению с окатанными зернами недробленого керамзита.

4. Горелые породы - метаморфизированные угленосные породы, подвергнутые обжигу при подземных пожарах. Необходимые фракции этого материала получают его дроблением с последующей сортировкой.

5. Вулканические шлаки — материалы, образовавшиеся в результате скопления газов в жидкой остывающей лаве. Свойства вулканических шлаков разных месторождений весьма различны.

6. Шунгизит получают путем обжига природного малоугленосного материала, — шунгита, который по своим свойствам близок к дробленому керамзиту.

****************************************************************************************************************

Патронные фильтры (микрофильтры). |

Микрофильтры (патронные фильтры) применяют для очистки небольших и средних расходов жидкостей и газов от мелкодисперсных твердых примесей, а также растворенных веществ. Отличительная особенность фильтров данного типа – использование не фильтрующей загрузки, а фильтрующих элементов для фильтродержателей.

Фильтрующий элемент – устройство для очистки жидкостей и газов – серийно выпускаемый патрон, изготовленный из фильтрующих материалов (термоскрепленный полипропилен, сетка из нержавеющей стали) или наполненный фильтрующим материалом (песок, гидроантрацит, уголь и т.д.), устанавливаемый в фильтродержатель.

Фильтродержатель – устройство для закрепления фильтрующих элементов, а также равномерной подачи исходной и отвода очищенной среды.

Достоинствами этих фильтров являются высокая эффективность извлечения мелкодисперсных частиц, возможность использования различных фильтрующих элементов, простота конструкции и обслуживания и д.р. Недостаток патронных фильтров – высокие эксплуатационные расходы.

Патронные фильтры относятся к напорным фильтрам. Очищаемая среда под напором подается на вход фильтродержателя, равномерно заполняет его объем, проходит через фильтрующий элемент, где и происходит очистка среды, а затем выводится из фильтра через выход фильтродержателя.

По механизму фильтрации различают поверхностную и глубинную фильтрацию.

По количеству размещаемых внутри корпуса фильтрующих элементов классифицируют на однопатронные и мультипатронные.

Выбор фильтрующих элементов и корпусов определяется производительностью, качеством исходной и очищенной среды, химической стойкостью и прочностью и т.д.

В настоящее время для очистки сточных вод от нефтепродуктов используют фильтры-сепараторы с фильтровальным материалом из частиц пенополиуретана. Пенополиуретановые частицы, обладая большой нефтепоглощающей способностью, обеспечивают довольно эффективную очистку при скорости фильтрования до 0,01 м/с. При этом насадка из пенополиуретана легко регенерируется при механическом выжимании нефтепродуктов.

| | | |